Ökar livslängden.

Termisk sprutning möjliggör att ge specifika ytor, specifika egenskaper. Tekniken ökar livslängden på era detaljer och besparar er dyra investeringar i nyanskaffningar av motsvarande produkter. Effekten blir att ni får en säkrare, stabilare och mer kostnadseffektiv produktion. Här kan ni läsa mer om våra metoder.

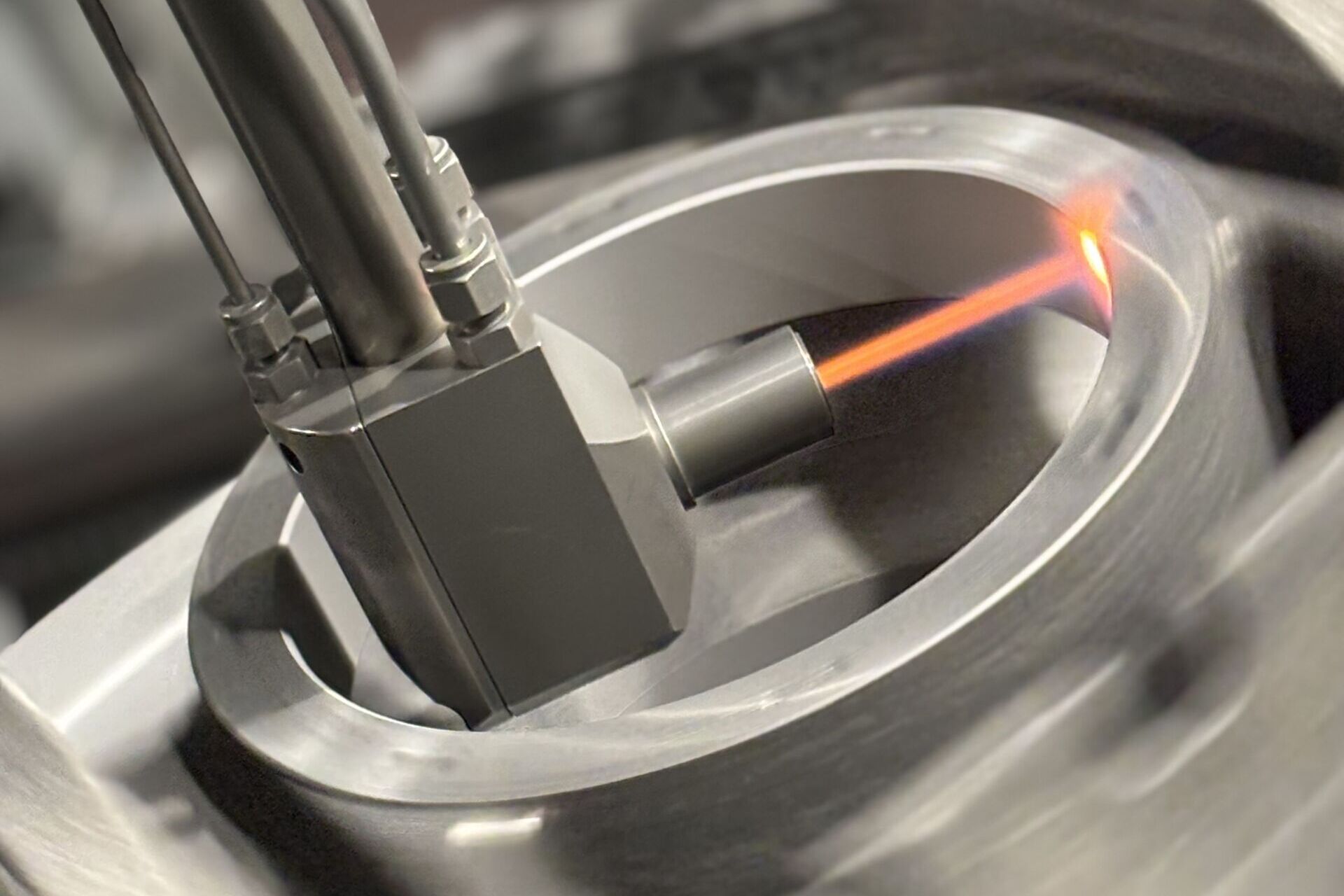

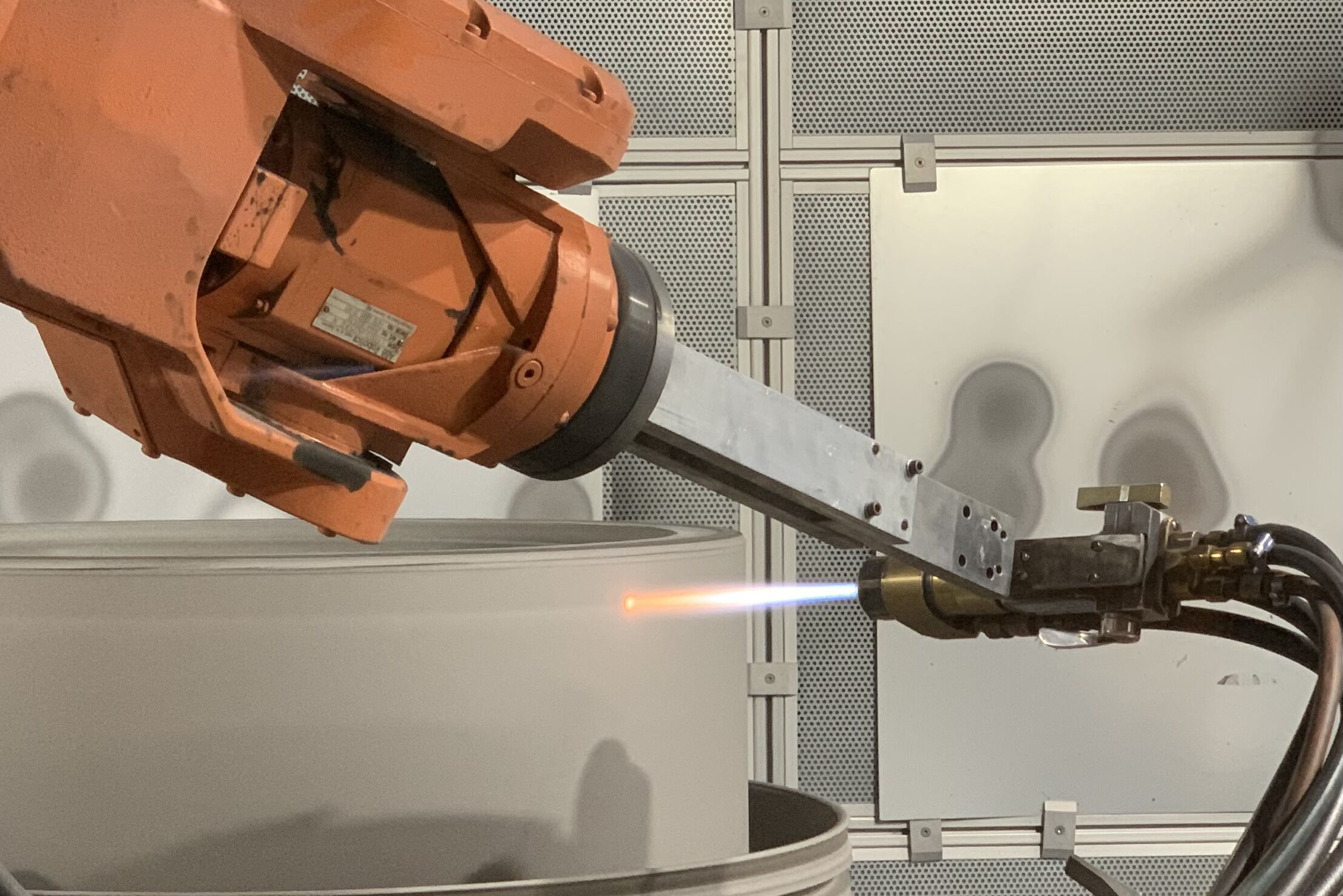

Vad är termisk sprutning?

Termisk sprutning är en gemensam benämning för en rad olika processer för beläggning där man genom en värmekälla av antingen elektricitet (plasma eller ljusbåge) eller brännkammare (gas) smälter eller värmer upp material som sprutas på en yta. Vanliga metoder är t.ex. HVAF, HVOF, flamsprutning, ljusbåge eller plasma och med Termisk sprutning kan man applicera skikt från 0 och upp till 20 mm (tex babbitt-lager), beroende på vilket tillsatsmaterial man har valt samt vilken process som används, dock är vanligtvis skikten mellan 100-2000 µ. Utbudet av tillsatsmaterial för termisk sprutning är stort och kan idag erbjuda beläggningar för att skapa alla möjliga skiktegenskaperna och materialkombinationer utan att påverka substratet/detaljens egenskaper.

HVAF.

Temperatur: ~1700-1900 °C

Partikelhastighet: extremt hög (upp till 1500 m/s)

Beläggningsegenskaper: porositet < 0,2 %, låg oxidhalt, tryckspänningar

Material: Metalliska pulver, karbider (t.ex. WC-Co, Cr₃C₂-NiCr)

Användningsområde: HVAF använder vi när vi belägger skikt där applikationernas miljö sätter extremt höga krav på tex: porositet (låg), vidhäftning, hårdhet

HVOF.

Temperatur: ~2 800–3 100 °C

Partikelhastighet: Mycket hög (upp till 1000 m/s)

Beläggningsegenskaper: Tät, hård, låg porositet, hög vidhäftning

Material: Metalliska pulver, karbider (t.ex. WC-Co, Cr₃C₂-NiCr)

Användningsområde: HVOF använder vi när vi belägger skikt som är relativt tunna mellan ~ 50-400 my och med krav på låg porositet och hög vidhäftning mot grundmaterialet.

Plasma.

Temperatur: ~10 000–15 000 °C (högst av alla metoder)

Partikelhastighet: ~150–500 m/s (beror på vilken utrustning)

Beläggningsegenskaper: Bra vidhäftning, Flexibel metod som kan spruta många olika legeringar från tex 50-5000 my dock främsta fördelen är när man belägger keramiska skikt så som legeringar med :

Material: Keramer (tex Kromoxid (Cr2O3)- Aluminiumoxid (Al2O3) – Yttrium-zirkoniumoxid (YSZ) – Yttriumoxid (Y2O3) Metaller (tex Ni, Co, Fe eller Mo-legeringar)

Användningsområde: Plasma använder vi främst för keramiska skikt som ska ha egenskaper så som tex: låg friktion, värmebarriärer (TBC), korrosionsskydd.

Ljusbåge.

Temperatur: ~5000-6000 °C

Partikelhastighet: konventionell ljusbåge 100-150 m/s

Beläggningsegenskaper: lämplig för tjockare beläggningar, skydd mot korrosion, slitage, friktion.

Material: Metaller som Fe, Ni eller Co legeringar, brons, koppar, vitmetall (Babbitt).

Karbider (t.ex. legeringar med WC och Cr₃C₂)

Användningsområde: Ljusbåge använder vi när vi belägger skikt som är mer än ~ 500 my som: lagerytor, mantelytor, lagerhus pumphus etc.

Flamsprutning – tråd.

Temperatur: ~3000-3200 °C

Partikelhastighet: ~50-100 m/s

Beläggningsegenskaper: lämplig för tjockare beläggningar, skydd mot korrosion, slitage, friktion.

Material: Metaller som Fe, Ni eller Co legeringar, brons, koppar, vitmetall (Babbitt), molybden.

Användningsområde: Flamsprutning använder vi när vi belägger skikt som kromstål, Kanthal, molybden framförallt på applikationer som: lagerytor, mantelytor, lagerhus pumphus etc.

Flamsprutning – pulver.

Temperatur: ~3000-3200 °C

Partikelhastighet: ~50-100 m/s

Beläggningsegenskaper: Enkel utrustning lämplig för beläggningar, skydd mot korrosion, slitage, friktion, TBC.

Material: Metaller som Fe, Ni eller Co legeringar, brons, koppar, keram och Ni-SF (sintringsbara legeringar).

Användningsområde: Flamsprutning pulver använder vi när vi belägger skikt som ska sintras (varmsprutning) alt om ett keramiskt skikt inte går att utföras med Plasma så kan man göra det med Flamma-pulver, dock har inte metoden temperaturen som plasma som är det naturliga valet för keramer.

HVAF.

Temperatur: ~1700-1900 °C

Partikelhastighet: extremt hög (upp till 1500 m/s)

Beläggningsegenskaper: porositet < 0,2 %, låg oxidhalt, tryckspänningar

Material: Metalliska pulver, karbider (t.ex. WC-Co, Cr₃C₂-NiCr)

Användningsområde: HVAF använder vi när vi belägger skikt där applikationernas miljö sätter extremt höga krav på tex: porositet (låg), vidhäftning, hårdhet

HVOF.

Temperatur: ~2 800–3 100 °C

Partikelhastighet: Mycket hög (upp till 1000 m/s)

Beläggningsegenskaper: Tät, hård, låg porositet, hög vidhäftning

Material: Metalliska pulver, karbider (t.ex. WC-Co, Cr₃C₂-NiCr)

Användningsområde: HVOF använder vi när vi belägger skikt som är relativt tunna mellan ~ 50-400 my och med krav på låg porositet och hög vidhäftning mot grundmaterialet.

På era villkor.

Har ni som kund egna specifikationer så utför vi beläggning och maskinbearbetning enligt era krav och önskemål.

Skiktegenskaper.

Abrasion / Erosion

Kaviation

Korrosion

Hög -/ Lågfriktion

Ledande / Icke ledande

Återbyggnad

TBC (Thermal Barrier Coating)